SOUDAGE

L’assemblage de deux éléments solides par soudage consiste à créer, dans la zone de jonction, des forces de liaison de l’ordre de grandeur des forces de cohésion atomique ou moléculaire propres aux matériaux constituant ces éléments. Les métaux et alliages se prêtent particulièrement bien au soudage, en raison de leur pouvoir de diffusion élevé; par ailleurs, un grand nombre de matières thermoplastiques sont également propres au soudage. L’essor industriel du soudage a été rendu possible grâce à la mise au point de puissantes sources d’énergie thermique: flamme oxyacétylénique, réactions aluminothermiques, arc électrique, bombardement électronique, torche à plasma, faisceau laser, etc. La multiplicité de ces procédés confère au soudage un domaine d’applications quasi illimité, depuis la production de composants microélectroniques (mémoires numériques, microprocesseurs, etc.) jusqu’à celle de pétroliers géants. Simplifiant les assemblages, cette technique offre les meilleures garanties de résistance mécanique, d’étanchéité et de continuités thermique, électrique et magnétique.

On distingue le soudage exécuté sans effort mécanique extérieur sur les éléments à assembler, qui exige toujours une élévation de température jusqu’à fusion des bords de ces éléments et nécessite souvent l’introduction dans le joint d’un apport extérieur de métal, du soudage exécuté avec effort , où la liaison peut être obtenue soit par fusion des éléments à assembler soit sur bords demeurant à l’état solide mais portés à température de plasticité du matériau.

Soudage par fusion

Les principaux procédés de soudage par fusion sont le soudage oxyacétylénique, ceux qui utilisent l’arc électrique, un faisceau d’électrons ou un faisceau laser, et le soudage aluminothermique. Tous, excepté le dernier, opèrent de proche en proche, par déplacement d’une source de chaleur quasi ponctuelle qui détermine dans les éléments à assembler un front d’échauffement extrêmement brutal, à l’arrière duquel se forme le bain de fusion. Pour augmenter la pénétration en profondeur de la fusion, on est amené à écarter ou à chanfreiner les bords à assembler. Il faut alors recourir à un apport extérieur de métal sous forme de fils ou d’électrodes fusibles. La composition chimique du métal d’apport peut éventuellement être différente de celle du matériau de base.

Soudage oxyacétylénique

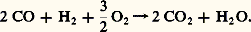

La flamme oxyacétylénique résulte de la combustion d’un mélange d’oxygène (1,1 vol.) et d’acétylène (1 vol.). Dans le dard se produit une combustion primaire:

À son extrémité, la température est supérieure à 3 000 0C (fig. 1) et l’action réductrice des gaz produits protège le métal en fusion. Le panache, zone la plus volumineuse de la flamme, est le siège d’une combustion secondaire avec l’air, à caractère oxydant:

Procédé manuel par excellence, mais se prêtant bien à l’automatisation, le soudage oxyacétylénique s’applique aux aciers courants, aux aciers alliés, aux fontes et à nombre de métaux non ferreux. En outre, il est largement utilisé pour un ensemble de procédés connexes du soudage: oxycoupage, rechargement, métallisation, trempe superficielle, etc.

Soudage électrique à l’arc

Le soudage à l’arc avec électrode enrobée est l’archétype du soudage électrique à l’arc. Une électrode enrobée se compose d’une âme métallique et d’un enrobage, mélange complexe d’éléments minéraux, métalliques et organiques. À la chaleur de l’arc établi entre l’électrode et la pièce à souder, l’âme et l’enrobage fondent simultanément; ce dernier produit une atmosphère gazeuse et un laitier qui protègent le métal de l’âme pendant son transfert dans l’arc, au stade du bain de fusion et pendant son refroidissement.

L’enrobage a entre autres rôles celui de faciliter l’amorçage de l’arc et de le stabiliser, éventuellement d’apporter des éléments de compensation ou d’alliage dans le métal déposé. On distingue plusieurs natures d’enrobages qui confèrent aux électrodes des caractéristiques opératoires et des propriétés mécaniques différentes. Les électrodes à enrobages rutile (R) et basique (B) sont de loin les plus employées aujourd’hui. Procédé universel, essentiellement manuel, le soudage avec électrode enrobée convient à tous les matériaux courants: aciers au carbone, aciers alliés, nickel, cuivre, cupro-aluminiums.

Dans le procédé T.I.G. (tungsten inert gas ), l’arc est établi au sein d’une atmosphère neutre (argon ou hélium) entre la pièce à souder et une électrode métallique réfractaire non consommable en tungstène pur ou thorié. Le flux de gaz inerte protège de l’air environnant l’électrode, le bain de fusion et, le cas échéant, l’extrémité du fil d’apport (fig. 2). Utilisé de façon courante dans les industries nucléaire, aérospatiale, alimentaire, chimique ou pétrochimique, le procédé T.I.G. permet le soudage de tous les métaux et alliages, même les plus délicats, tels que titane, tantale, zirconium, etc. La simplicité des paramètres et la faible usure de l’électrode ont permis la mise au point d’installations automatiques pour le soudage en toutes positions (cf. AUTOMATISATION, ROBOTS), mais, du fait de la limitation des énergies mises en jeu, sa productivité n’atteint pas celle du procédé M.I.G.M.A.G. Les principales variantes du procédé sont le T.I.G. pulsé, le T.I.G. multicathode, le T.I.G. avec fil chaud et le T.I.G. double flux.

L’emploi d’un fil-électrode fusible dévidé automatiquement en remplacement de l’électrode réfractaire dans le procédé T.I.G. a donné naissance au procédé M.I.G.M.A.G. (M.I.G.: metal inert gas , l’atmosphère de protection est inerte – M.A.G.: metal active gas , elle est active ou activée) [fig. 3]. Le procédé M.I.G.M.A.G. s’applique au soudage des métaux ferreux et non ferreux. Pour les métaux non ferreux et les aciers inoxydables, le fil-électrode est massif; pour des aciers non ou faiblement alliés, il peut être massif ou fourré (c’est-à-dire comporter un flux participant à l’élaboration du métal fondu). Les principaux gaz ou mélanges de gaz utilisés sont l’argon ou/et l’hélium en soudage M.I.G. et le C2 ou l’argon-C2 en soudage M.A.G. Évolution du procédé, l’emploi de fils fourrés ne nécessitant pas de protection gazeuse s’est développé en raison des avantages opératoires et économiques qu’il offre.

La fusion du fil, ou plus exactement le transfert du métal dans l’arc, peut se faire de trois manières: avec courts-circuits, en grosses gouttes, ou en pulvérisation axiale, le mode de transfert dépendant principalement de la nature du gaz utilisé et de la densité du courant de soudage. Les trois modes ont chacun leurs applications et conditionnent fortement les conditions opératoires et la qualité des soudures.

En soudage sous flux en poudre , un dispositif déverse en avant du fil-électrode un talus de poudre à travers lequel l’arc jaillit. Il se crée alors une cavité remplie de gaz (CO et CO2) et entourée de flux fondu. Ce dernier étant conducteur, une partie de l’énergie est transmise au bain par effet Joule. Comme avec les électrodes enrobées, le laitier produit protège le bain de fusion et la soudure pendant son refroidissement. Le bain étant volumineux, le soudage est en principe effectué à plat. On soude de cette façon tous les aciers, ainsi que les cuproalliages sur toutes épaisseurs. Remarquable par sa forte puissance et sa productivité, le soudage sous flux est très utilisé en fabrication de série ou de pièces massives en aciers de toutes natures. Du fait que l’arc n’est pas visible, le soudage sous flux en poudre est surtout utilisé en automatique, rarement en semi-automatique. Convenant bien sur chantier à cause du flux recouvrant le bain et de l’absence de rayonnement, il a de nombreuses applications en construction navale, dans l’élaboration d’appareils à pression, de poutres, de tubes de gros diamètre et également en rechargement où le fil peut être double (arc tandem) ou même remplacé par un feuillard.

Soudage vertical sous laitier

Le procédé de soudage vertical sous laitier permet d’effectuer des soudures en une seule passe sur pièces placées verticalement et entre lesquelles on a ménagé un écartement sans préparation spéciale des bords. Apparenté au soudage sous flux en poudre, ce type de soudage en diffère profondément en son principe: l’arc produit pendant la courte période d’amorçage et de formation du bain de fusion disparaît ensuite, et la chaleur est totalement fournie par le passage du courant électrique à l’intérieur de la nappe thermoconductrice de laitier fondu. Par convection, le laitier porte à température de fusion le fil-électrode et les bords à souder. En multipliant le nombre des fils-électrodes et en les animant d’un mouvement horizontal alternatif, d’amplitude voisine de la moitié de leur écartement, il est possible de souder en une passe des épaisseurs très importantes (de 20 à 2 000 mm). Les soudures verticales sous laitier, entraînant un long séjour du métal à une température élevée, ont une texture grossière et doivent souvent subir un traitement thermique de régénération.

Soudage au plasma

Le terme plasma désigne une atmosphère gazeuse ionisée (donc conductrice) à haute température et globalement neutre. On désigne par soudage au plasma un procédé dérivé du T.I.G. et caractérisé par un arc colonnaire de très forte densité énergétique résultant de la constriction par effets thermomécanique et électromagnétique de la colonne gazeuse présente à l’extrémité de l’électrode de tungstène. Les températures ainsi atteintes sont très élevées (20 000 0C).

Pour souder, il est nécessaire d’utiliser: d’une part, un gaz «plasmagène» (argon, hélium, mélanges argon-hydrogène ou argon-hélium) et, d’autre part, un gaz de protection (généralement mélange argon-hydrogène) comme en soudage T.I.G.

Le soudage avec métal d’apport nécessite un dispositif de dévidage annexe. Tous les matériaux soudables par le procédé T.I.G. peuvent (sauf l’aluminium) être soudés avec une torche plasma.

Le soudage à forte énergie (épaisseurs allant jusqu’à 10 mm) est employé essentiellement en automatique alors que le soudage à faible énergie «mini-ou micro-plasma» (épaisseurs comprises entre 0,01 et 0,8 mm) peut être soit manuel, soit automatique.

Soudage par bombardement électronique

Cette technique consiste à utiliser un faisceau d’électrons que l’on localise sur le joint à souder. Le soudage s’effectue dans une enceinte hermétique, sous vide (d’environ 1 à 10-3 Pa). L’énergie cinétique des électrons est transformée en énergie thermique au moment de leur impact sur les pièces, provoquant ainsi la fusion. Le vide régnant dans les chambres de soudage confère aux assemblages une excellente qualité du fait qu’il entraîne un dégazage du métal en fusion et élimine ainsi les gaz occlus; il n’y a pas d’oxydation superficielle des métaux. La très grande concentration d’énergie du faisceau d’électrons, qui agit plus rapidement que la diffusion de la chaleur à travers le métal, permet d’obtenir une soudure à bords sensiblement parallèles avec un rapport pénétration/largeur pouvant atteindre 20 pour 1. Ainsi, la zone affectée par la chaleur est plus faible que dans tout autre procédé, et les déformations sont pratiquement nulles. Grâce à ces propriétés, ce procédé peut s’appliquer au soudage des pièces préusinées (industries mécanique, automobile, aérospatiale, nucléaire) pour une gamme d’épaisseurs variant de quelques centièmes de millimètre à 300 millimètres environ, pratiquement pour tous les métaux.

Soudage par faisceau laser

Un faisceau laser de soudage est une source de lumière monochromatique cohérente permettant d’obtenir des densités d’énergie suffisantes pour provoquer localement la fusion ou la volatilisation de la plupart des matériaux sur lesquels il est concentré au moyen d’une lentille dite de focalisation. On distingue deux types fondamentaux de laser: les lasers solides (rubis, Nd-Y.A.G.) avec des puissances maximales limitées (face=F0019 力 1kW) mais d’encombrement réduit et les lasers à gaz moléculaire (He-Ne, CO2) qui fournissent des puissances pouvant dépasser 20 kilowatts.

En soudage, un flux de gaz inerte concentrique au faisceau laser protège le métal en fusion. Le procédé est utilisé industriellement pour le soudage bout à bout où à recouvrement de tous les métaux soudables (pièces fines, de 10 猪m à 4 mm d’épaisseur).

Soudage aluminothermique

Le soudage aluminothermique résulte de la réduction très vive par des grains d’aluminium soit de poudres d’oxyde de fer (soudage des aciers et des fontes), soit de poudres d’oxyde de cuivre (soudage du cuivre et des cupro-alliages). Il se caractérise par la réalisation quasi instantanée de tout l’assemblage, qui doit être préparé d’avance, alors que, dans les autres procédés, l’assemblage se fait de proche en proche. Le soudage aluminothermique direct s’effectue dans un creuset à garnissage réfractaire (fig. 4). L’amorçage de la réaction exothermique:

se produit vers 1 000 0C par combustion d’une poudre d’allumage spéciale (A1 + Ba2) ou par tout autre moyen. La réaction est très vive et peut porter 1 tonne de fer à 2 000 0C en une minute. Ce procédé convient pour des pièces petites ou moyennes fabriquées en série (rails soudés), ou pour des pièces d’acier moulé massives (jusqu’à 2 m2 de section).

Soudage par pression

En soudage par pression, on distingue deux catégories de procédés, ceux dont l’énergie nécessaire au soudage est purement mécanique et ceux qui en complément utilisent le courant électrique comme source calorifique.

Soudage par friction

Le principe du soudage par friction consiste à transformer l’énergie cinétique d’une pièce mise en rotation en énergie calorifique produite par friction à l’interface des éléments à assembler. Les pièces, généralement de révolution, sont serrées l’une contre l’autre; l’une d’elles est mise en rotation de sorte que le frottement engendre à l’interface la chaleur nécessaire au soudage. Quand la région du joint devient suffisamment plastique sous l’effet de l’élévation de température, on arrête la rotation et on augmente l’effort axial (phase de forgeage). Les deux paramètres essentiels sont donc la pression et la vitesse de rotation. Ce procédé, concurrent du soudage par étincelage, est largement utilisé en fabrication mécanique et forgée. Puisqu’il n’utilise ni fusion ni dilution, il permet l’assemblage de matériaux métalliques pour lesquels les autres procédés entraînent des difficultés d’ordre métallurgique.

Soudage par explosion

Le soudage par explosion effectue l’assemblage de deux ou plusieurs pièces en provoquant entre elles une collision dans des conditions de vitesse et de pression déterminées. Hormis le placage de métaux de natures différentes, ce procédé est applicable au soudage des tubes sur plaques tubulaires et au soudage de tubes entre eux (assemblages hétérogènes ou non).

Soudage par résistance

Ces procédés utilisent, comme source de chaleur, les effets d’un courant électrique traversant l’assemblage; ils sont mis en œuvre avec pression, sans métal d’apport, sur des joints à recouvrement ou en bout. Les avantages de cette technique résident dans l’excellente qualité des points, l’absence de marque sur une des pièces, la certitude quant au nombre et à la position des points et quant à l’usure très faible des plateaux.

En soudage par résistance par points , les pièces à souder sont serrées entre deux électrodes de cuivre énergiquement refroidies. Au passage du courant à basse tension, il y a échauffement par effet Joule dans toute l’épaisseur des pièces au droit des électrodes. L’échauffement est maximal à l’interface des pièces, et il se forme un noyau de métal liquide maintenu en place grâce à l’effort exercé par les électrodes. Il s’applique essentiellement aux joints à recouvrement sur tôles d’épaisseurs identiques ou différentes et avec la possibilité, sur tôles minces, de pouvoir superposer et souder simultanément trois ou quatre épaisseurs. Cette technique d’assemblage se prête parfaitement à l’automatisation et se caractérise par sa rapidité d’exécution. Applicable aux matériaux tels que aciers non alliés, faiblement ou fortement alliés, alliages légers, nickel et alliages de nickel, etc., elle trouve des applications de choix en construction automobile, matériel ferroviaire, électro-ménager, mobilier et emballage métallique.

Le soudage à la molette est une variante du soudage par points qui permet d’exécuter des soudures continues. Les électrodes sont remplacées par des molettes (disques en cuivre) animées d’un mouvement de rotation qui exercent un effort et entraînent les pièces à assembler. Le courant de soudage peut être permanent ou séquentiel; dans ce dernier cas, il est possible d’obtenir des soudures constituées de points distincts plus ou moins espacés en fonction de la vitesse de rotation des molettes et de la fréquence des trains d’impulsions du courant de soudage.

En soudage par bossage , autre variante du soudage par points, une des pièces au moins comporte des bossages (sortes de protubérances généralement réalisées par emboutissage) dont chacun fournit un point de soudure lorsque les deux pièces sont serrées entre les plateaux de la presse à souder. Ce soudage, appliqué sur des joints à recouvrement, est largement utilisé dans les mêmes domaines que les techniques précédentes mais pour des fabrications en très grandes séries. Il permet également de réaliser d’autres types de joints, par exemple sur des bossages naturels qui résultent alors de la forme des contours des pièces: assemblage de cylindres en croix, grillages, etc.

En soudage par résistance pure , les pièces à assembler sont serrées dans des mâchoires qui assurent l’amenée de courant. Les faces à assembler, qui doivent être soigneusement préparées et être notamment exemptes de traces d’oxyde ou de calamine, sont mises au contact l’une de l’autre sur toute la surface. Un effort suffisant doit d’ailleurs être exercé pendant l’opération de soudage pour maintenir un excellent contact. Dès le passage du courant, les pièces s’échauffent par effet Joule. Lorsque la température atteinte permet le soudage par forgeage, on applique un effort qui fait refouler le métal; ce dernier, à l’état plastique, forme un bourrelet de part et d’autre de la section du joint. Notons que ce procédé ne permet pas le soudage des métaux ayant une résistivité différente ou des pièces de sections différentes.

En soudage par étincelage , dont le principe est très voisin du soudage par résistance pure, les faces des pièces à assembler n’ont besoin d’aucune préparation particulière. À la faveur de contacts locaux établis, entre les pièces à assembler, par l’intermédiaire d’un certain nombre d’aspérités réparties sur les faces du joint, il se forme des ponts qui sont le siège de courants très denses provoquant de petits arcs et la fusion instantanée de ces ponts avec éjections et vaporisation du métal fondu vers l’extérieur du joint: c’est le début de l’étincelage. Ces éjections de métal créent de nouvelles aspérités qui, à leur tour, provoquent de nouvelles éjections de métal et ainsi de suite jusqu’à ce que le phénomène s’étende à toute la section à assembler. Dès la fin de l’étincelage, un effort de refoulement est appliqué qui repousse sous forme de bavure la mince couche de liquide qui demeure à la surface de contact. Le soudage par étincelage permet l’assemblage de tôles et de tubes minces, des pièces de résistivités et de sections différentes. Applicable à la plupart des matériaux soudables, l’exemple typique d’application de cette technique est le soudage en atelier ou sur chantier de rails pour voies de chemin de fer.

Soudage des thermoplastiques

Les thermoplastiques ont les propriétés d’être fusibles et déformables sous l’action de la chaleur et de se solidifier à nouveau après refroidissement. Le chauffage de deux pièces serrées l’une contre l’autre permet ainsi le mouvement des macromolécules de l’une vers l’autre, et l’enchevêtrement des macromolécules assure le soudage. Les différentes techniques de soudage des thermoplastiques peuvent être classées d’après le moyen d’obtention de la chaleur.

Techniques de soudage avec apport direct de chaleur

Le soudage au miroir consiste à chauffer dans un premier temps les surfaces à assembler par contact direct, jusqu’à la température de ramollissement, avec un élément chauffant ayant la forme d’une plaque ou d’un disque. Lorsque la température requise est atteinte, l’élément chauffant est escamoté et les surfaces à assembler sont pressées l’une contre l’autre par un moyen mécanique jusqu’au refroidissement.

En soudage aux gaz chauds , l’assemblage de deux pièces est réalisé grâce au dépôt d’un ou de plusieurs cordons de soudure provenant d’une baguette d’apport de même nature que les pièces à souder. Au moment du soudage, les pièces et la baguette d’apport sont chauffés jusqu’à la température convenable par le gaz chaud d’un chalumeau. Le gaz est chauffé dans le corps du chalumeau par une résistance électrique. Cette méthode est couramment appliquée en chaudronnerie plastique.

Le soudage par impulsion convient lorsque les pièces à souder sont minces (films de 0,1 à 0,2 mm). Lorsque deux mâchoires chauffantes serrent deux films, la matière se ramollit instantanément, et les deux films se soudent.

Techniques de soudage avec apport indirect de chaleur

Le soudage par friction des thermoplastiques s’apparente au soudage par friction des matériaux métalliques. Le dégagement de chaleur, provenant du frottement en rotation de deux surfaces l’une contre l’autre, permet de ramollir la matière et d’assurer le soudage.

Le soudage par ultra-sons repose sur l’utilisation d’une énergie mécanique vibratoire à haute fréquence (20 à 30 kHz) dans la zone de soudage. La matière se ramollit et provoque le soudage sous faible pression des deux pièces. Le temps de soudage est toujours inférieur à 5 secondes. Les vibrations peuvent être transmises en un point relativement éloigné du point d’émission. Cette particularité permet de souder des éléments parfois complexes et dont l’accès aux joints à souder n’est pas facile.

soudage [ sudaʒ ] n. m.

• 1459; de souder

♦ Opération par laquelle on soude (⇒ soudure). Soudage à plat, au chalumeau, autogène, à l'arc, par faisceau d'électrons. Soudage laser.

♢ Résultat de cette opération. Un soudage solide.

● soudage nom masculin (de souder) Opération consistant à réunir deux ou plusieurs parties constitutives d'un assemblage, de manière à assurer la continuité entre les parties à assembler, soit par chauffage, soit par intervention de pression, soit par l'un et l'autre, avec ou sans emploi d'un produit d'apport dont la température de fusion est du même ordre de grandeur que celle du matériau de base. ● soudage (expressions) nom masculin (de souder) Soudage autogène, soudage de deux ou plusieurs pièces d'un même matériau sans utilisation d'un produit d'apport.

soudage

n. m. TECH Action de souder; son résultat.

— Soudage oxyacétylénique, qui s'effectue au moyen d'un chalumeau alimenté en oxygène et en acétylène (température de 3 100 °C), ou avec de l'éthylène ou divers autres gaz.

— Soudage à l'arc, dans lequel la chaleur est obtenue par un arc électrique (température pouvant dépasser 6 000 °C).

— Soudage par résistance, très utilisé dans l'industrie, qui consiste à faire passer un courant de grande intensité entre les pièces à souder.

— Soudage par friction, qui utilise la chaleur produite par le frottement des deux pièces à souder.

— Soudage par bombardement électronique, par jet de plasma, par laser.

⇒SOUDAGE, subst. masc.

A. — Action de souder; résultat de cette action. Synon. soudure. Soudage autogène, électrique; soudage à l'arc, au chalumeau, aux ultrasons; soudage par fusion, par pression; soudage à plat. Si quelqu'un ou quelques-uns venaient à périr (...) on avait fait une place dans la cale (...) à des bières en plomb; puis, comme le soudage est une opération très difficile, on avait embarqué un soudeur qui mangeait avec l'équipage (GONCOURT, Journal, 1888, p. 774). Le soudage de l'écaille s'obtient grâce aux propriétés qu'a cette matière de se ramollir et de se souder à elle-même, à une certaine température (ROUSSET, Trav. pts matér., 1928, p. 116). V. soudabilité dér. s.v. soudable ex.

B. — Au fig., fam., rare. Union étroite. Cosette eut une contrariété. Toussaint ne put s'accorder avec Nicolette, le soudage de deux vieilles filles étant impossible, et s'en alla (HUGO, Misér., t. 2, 1862, p. 690).

Prononc.:[ ]. Étymol. et Hist. 1. 1459 saudage « action de souder » (Tut. des enfants de Pierre Crespelaines, Arch. Tournai ds GDF.), attest. isolée; à nouv. 1836 soudage (Ac. Suppl.); 2. 1862 fig. « union étroite » (HUGO, loc. cit.). Dér. de souder; suff. -age. Bbg. GALL. 1955, p. 357.

]. Étymol. et Hist. 1. 1459 saudage « action de souder » (Tut. des enfants de Pierre Crespelaines, Arch. Tournai ds GDF.), attest. isolée; à nouv. 1836 soudage (Ac. Suppl.); 2. 1862 fig. « union étroite » (HUGO, loc. cit.). Dér. de souder; suff. -age. Bbg. GALL. 1955, p. 357.

]. Étymol. et Hist. 1. 1459 saudage « action de souder » (Tut. des enfants de Pierre Crespelaines, Arch. Tournai ds GDF.), attest. isolée; à nouv. 1836 soudage (Ac. Suppl.); 2. 1862 fig. « union étroite » (HUGO, loc. cit.). Dér. de souder; suff. -age. Bbg. GALL. 1955, p. 357.

]. Étymol. et Hist. 1. 1459 saudage « action de souder » (Tut. des enfants de Pierre Crespelaines, Arch. Tournai ds GDF.), attest. isolée; à nouv. 1836 soudage (Ac. Suppl.); 2. 1862 fig. « union étroite » (HUGO, loc. cit.). Dér. de souder; suff. -age. Bbg. GALL. 1955, p. 357.

soudage [sudaʒ] n. m.

ÉTYM. 1459; de souder.

❖

1 Techn. Opération par laquelle on soude, on assemble des éléments métalliques ou non « par fusion ou recristallisation de leur interface » par quelque procédé que ce soit (d'après Journ. off.); son résultat. ⇒ Soudure; collage. || Soudage à plat; au chalumeau. || Soudage à arc. || Soudage sous flux en poudre. || Soudage vertical sous laitier fondu. || Soudage par bossages, par points. || Institut du soudage.

Encyclopédie Universelle. 2012.